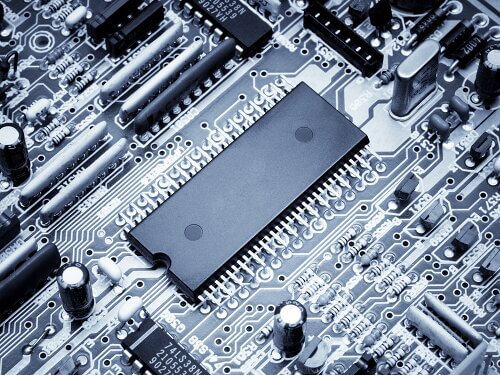

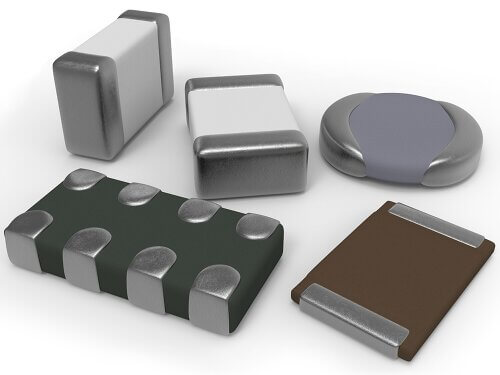

SMD (z ang. Surface Mounted Device) czyli urządzenie montowane powierzchniowo. Jest to określenie rodzaju komponentów elektronicznych przystosowanych do montażu powierzchniowego, którą kompleksowo świadczymy w naszej firmie – sprawdź.

PRZEBIEG MONTAŻU SMD Z LUTOWANIEM ROZPŁYWOWYM

Nakładanie pasty lutowniczej

Pierwszym elementem takiego montażu jest proces nakładania pasty lutowniczej. Stosuje się do tego szablony wykonane najczęściej z metalu w formie sita. Po przyłożeniu szablonu do płytki drukowanej, otwory sita trafiają dokładnie w takich miejscach, że odsłaniają wyłącznie punkty lutownicze smd płytki drukowanej. Następnie od górnej strony nakłada się pastę lutowniczą i zgarnia raklą jej nadmiar. Po oderwaniu szablonu od płytki, pozostaje na niej cienka warstwa pasty lutowniczej (o grubości równej grubości szablonu) wyłącznie w miejscach otworów sita, czyli na padach lutowniczych smd. Taka jest generalna zasada działania wszystkich sitodrukarek do nakładania pasty lutowniczej – zarówno ręcznych jak i w pełni automatycznych. Różnica między nimi polega na skali automatyzacji, czyli w sitodrukarkach manualnych wszystkie czynności są wykonywane ręcznie, a w tych bardziej skomplikowanych płytki kolejno są pobierane z odpowiedniego zasobnika, transportowane do sitodrukarki, w sposób automatyczny jest wykonywane pozycjonowanie wzajemnego położenia szablonu i płytki (pomiary wykonywane laserowo), nakładana jest pasta automatycznie przesuwaną raklą, a następnie płytki są przetransportowane do maszyny pick & place – wszystko bez udziału człowieka.

Układanie elementów smd (pick & place)

Do układania elementów smd służą maszyny pick & place. Głównym elementem układającym są głowice wyposażone w ssawki. Zasobnikami w których zgromadzone są komponenty są podajniki (ang. feeders). Głowica ma swobodę ruchów w płaszczyźnie poziomej – podjeżdża nad podajnik, zniża ssawkę do komponentu, następnie włącza podciśnienie w ssawce i w ten sposób go zasysa, a następnie podnosi. Wiele głowic jest wyposażonych w specjalne szczęki wyrównujące położenie komponentu – zaciśnięcie to odbywa się w momencie, kiedy głowica transportuje „zassany” komponent na miejsce jego przeznaczenia na płytce drukowanej. Następnie komponent jest kładziony, wyłączane jest podciśnienie w ssawce, żeby pozostawić komponent na tym miejscu, a głowica odjeżdża po następny komponent. Większość nowoczesnych automatów ma kilka głowic pracujących równocześnie i dzięki temu proces układania elementów smd przebiega kilkakrotnie szybciej.

Głowice dodatkowo mogą być wyposażone w układ wizyjny. Taka głowica jest dużo bardziej dokładna niż zwykła głowica, w której położenie komponentu już korygowane szczękami. Modyfikacja w jej działaniu polega na tym, że komponent przed położeniem na płytce jest odtransportowny nad kamerę wizyjną i wbudowany komputer analizuje obraz i na tej podstawie wyznacza przesunięcie i kąt obrotu względem sytuacji w której komponent zostałby pobrany z podajnika idealnie. W ten sposób zmierzone parametry są uwzględniane do korekcji położenia komponentu i dzięki temu komponent jest ułożony na płytce bardzo precyzyjnie.

Lutowanie rozpływowe

Płytki z elementami SMD ułożonymi na paście lutowniczej trafiają do pieca. Przesuwają się na transporcie taśmowym przebywając określony czas w kolejnych strefach pieca. W każdej strefie jest utrzymywana właściwa temperatura. Im więcej stref ma piec tym bardziej „gładko” można ustawić profil temperaturowy pieca. Strefy początkowe mają za zadanie podnieść temperaturę płytki i komponentów do wartości bliskiej temperatury topnienia i ustabilizować tą temperaturę – jest to ważne, ponieważ komponenty różnią się rozmiarem, masą i pokryciem i jedne z nich szybciej się nagrzewają, inne wolniej, dlatego konieczne jest dość długie rozgrzewanie komponentów tak, żeby wszystkie osiągnęły docelową temperaturę. Następnie płytka trafia do strefy rozpływu. Tutaj temperatura przekracza temperaturę topnienia pasty i następuje jej roztopienie. W kolejnych strefach następuje zastyganie lutowia i stopniowe schładzanie płytki. Polutowana płytka wysuwa się z drugiej strony pieca.

PRZEBIEG MONTAŻU ELEKTRONIKI Z LUTOWANIEM NA FALI

Lutowanie na fali umożliwia jednoczesne lutowanie komponentów smd oraz przewlekanych w sposób szybki i efektywny. Niestety ta metoda ma swoje ograniczenia, np. można tą metodą lutować tylko duże elementy smd, o dużym rozstwie i tylko na jednej stronie płytki drukowanej – przyjmujmy, że strony BOTTOM. Jednocześnie komponenty przewlekane powinny być mocowane w otwory od strony przeciwnej, czyli w tym wypadku TOP, tak, żeby końcówki lutownicze znajdowały się po tej samej stronie co komponenty smd.

Nakładanie kleju

Za pomocą sitodrukarki, w sposób podobny do nakładania pasty lutowniczej, albo dyspenserem nakładane są niewielkie ilości kleju termoutwardzalnego w miejscach centralnych pod każdym komponentem smd.

Układanie elementów smd (pick & place) oraz tht

Za pomocą maszyny typu pick & place układane są elementy. W centralnym punkcie pod każdym elementem jest odrobina kleju nałożona w uprzednio wykonanym procesie. Element zostaje dociśnięty do płytki. Po ułożeniu wszystkich komponentów formatka wędruje do pieca. Po wygrzaniu jej, klej zostaje utwardzony. Dzięki temu można teraz płytkę bezpiecznie obrócić „do góry nogami” bez ryzyka, że komponenty by się poodrywały. A zatem komponenty smd znajdują się teraz od spodu płytki, a na górnej stronie można układać komponenty przewlekane (tht) w taki sposób, żeby ich nóżki przechodziły przez laminat na dolną stronę płytki.

Lutowanie na fali

Formatki z przyklejonymi komponentami smd oraz ułożonymi elementami tht trafiają do agregatu do lutowania na fali. Są one transportowane nad pojemnikiem z dużą ilością roztopionej cyny z dodatkiem odpowiednich substancji chemicznych (których zadaniem jest m.in. obniżenie lepkości cyny). Cyna ta jest wprawiona w ruch i za pomocą odpowiedniej dyszy jest formowana stacjonarna „fala” w taki sposób, że obmywa ona równomiernie od dołu przesuwane nad nią płytki. Cyna spaja nóżki komponentów do padów na płytce – zarówno komponentów smd jak i tht, a jej nadmiar spada z powrotem do pojemnika. Polutowana płytka stygnie i wyjeżdża z agregatu. Należy tu nadmienić, że płytki i całe formatki do lutowania na fali muszą mieć określoną konstrukcję, np. należy unikać stosowania dużych otworów (przez które cyna mogłaby się wedrzeć na górną stronę płytki), zalecane jest stosowanie podziału, żeby komponenty smd były położone na stronie BOTTOM, a przewlekane na stronie TOP.

Wyceń swój projekt

Wypełnij formularz, skontaktujemy się z Tobą.